تفاوت معنی داری بین وجود داردصلیب کاربید سیلیکونو صلیب گرافیت در بسیاری از جنبه ها مانند مواد ، فرآیندها ، عملکرد و قیمت ها. این اختلافات نه تنها بر روند تولید آن تأثیر می گذارد بلکه اثربخشی و سناریوهای کاربرد آن را نیز تعیین می کند.

تفاوت اساسی

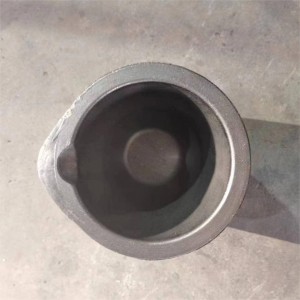

صلیب گرافیتی عمدتاً از گرافیت پوسته طبیعی ساخته شده و از خاک رس به عنوان چسب استفاده می شود. این ترکیب باعث هدایت گرافیت قابل هدایت حرارتی عالی و مقاومت در برابر دمای بالا می شود ، و آن را برای برنامه های کاربردی در فرآیندهای ذوب دمای بالا مناسب می کند. ساختار منحصر به فرد و هدایت حرارتی بالا گرافیت پوسته طبیعی باعث می شود که صنایع گرافیتی در صنایع متالورژیک و ریخته گری بسیار محبوب باشد.

Carbide Crucible سیلیکون مبتنی بر گرافیت پوسته طبیعی است که کاربید سیلیکون به عنوان مؤلفه اصلی و رزین درجه حرارت بالا به عنوان چسبنده است. به عنوان یک ماده فوق العاده ، کاربید سیلیکون از مقاومت در برابر سایش بسیار بالا و پایداری حرارتی برخوردار است و باعث می شود از صلیب کاربید سیلیکون در محیط های سخت تر استفاده شود. استفاده از رزین درجه حرارت بالا نیز قدرت و دوام کلی Crucible را تقویت می کند.

اختلاف پردازش

فرآیند تولید گرافیت Crucible عمدتاً به فشار دستی و مکانیکی متکی است. صلیب گرافیت کوچک به طور کلی با فشار مکانیکی تشکیل می شود ، سپس در یک کوره در دمای بالا 1000 درجه سینتر می شود و در نهایت با لعاب ضد خوردگی یا رنگ ضد رطوبت برای افزایش دوام و مقاومت در برابر خوردگی پوشیده می شود. این فرایند سنتی ، در حالی که مقرون به صرفه است ، از نظر بهره وری تولید و قوام کیفیت محدودیت هایی دارد.

فرآیند تولید Crucible Carbide سیلیکون با استفاده از تجهیزات فشار ایزوستاتیک و فرمول علمی نسبتاً پیشرفته است. فن آوری فشار ایزوستاتیک فشار یکنواخت (حداکثر 150 مگاپاسکال) را اعمال می کند ، و در نتیجه چگالی و قوام بالاتر در سطح قابل حمل ایجاد می شود. این فرایند نه تنها قدرت مکانیکی Crucible را بهبود می بخشد ، بلکه مقاومت آن را در برابر شوک حرارتی و خوردگی نیز به میزان قابل توجهی افزایش می دهد.

تفاوت عملکرد

از نظر عملکرد ، بین صلیب گرافیت و صلیب کاربید سیلیکون تفاوت معنی داری وجود دارد. صلیب گرافیتی دارای چگالی 13 ka/cm² است ، در حالی که صلیب کاربید سیلیکون دارای چگالی 1.7 تا 26 ka/mm² است. عمر خدمات صلیب گرافیتی معمولاً 3-5 برابر صلیب کاربید سیلیکون است که عمدتاً به دلیل مقاومت در برابر مواد برتر و مقاومت در برابر خوردگی صلیب های کاربید سیلیکون است.

علاوه بر این ، اختلاف دما بین داخل و خارج از گرافیت Crucible حدود 35 درجه است ، در حالی که اختلاف دما از کاربید سیلیکون Crucible تنها 2-5 درجه است و باعث می شود از نظر کنترل دما و پایداری حرارتی ، کاربید سیلیکون را برتر تر کند. مقاومت اسید و قلیایی و مقاومت در برابر خوردگی صلیب کاربید سیلیکون نیز به مراتب بالاتر از مصلوب های گرافیتی است ، که به طور قابل توجهی بهره وری انرژی را بهبود می بخشد و حدود 50 ٪ انرژی را نسبت به صلیب گرافیتی ذخیره می کند.

تفاوت در قیمت

با توجه به تفاوت در مواد و فرآیندهای تولید ، صلیب گرافیتی و صلیب کاربید سیلیکون نیز تفاوت قیمت قابل توجهی دارند. به طور معمول ، صلیب کاربید سیلیکون تقریباً سه برابر گرانتر از صلیب گرافیتی است. این اختلاف قیمت نشان دهنده مزایای قابل توجه صلیب کاربید سیلیکون از نظر هزینه مواد ، پیچیدگی فرآیند تولید و عملکرد است.

به طور خلاصه ، اگرچه صلیب کاربید سیلیکون هزینه بیشتری دارد ، دوام برتر ، مقاومت در برابر خوردگی و راندمان انرژی آنها را برای بسیاری از برنامه های خواستار انتخابی مقرون به صرفه تر می کند. به دلیل کمترین هزینه و خواص اساسی خوب ، از صلیب گرافیت در بسیاری از برنامه های سنتی استفاده می شود. مزایا و معایب مربوط به این دو صلیب تعیین می کند که آنها برای سناریوهای مختلف کاربردی مناسب هستند.

زمان پست: ژوئن 13-2024