Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

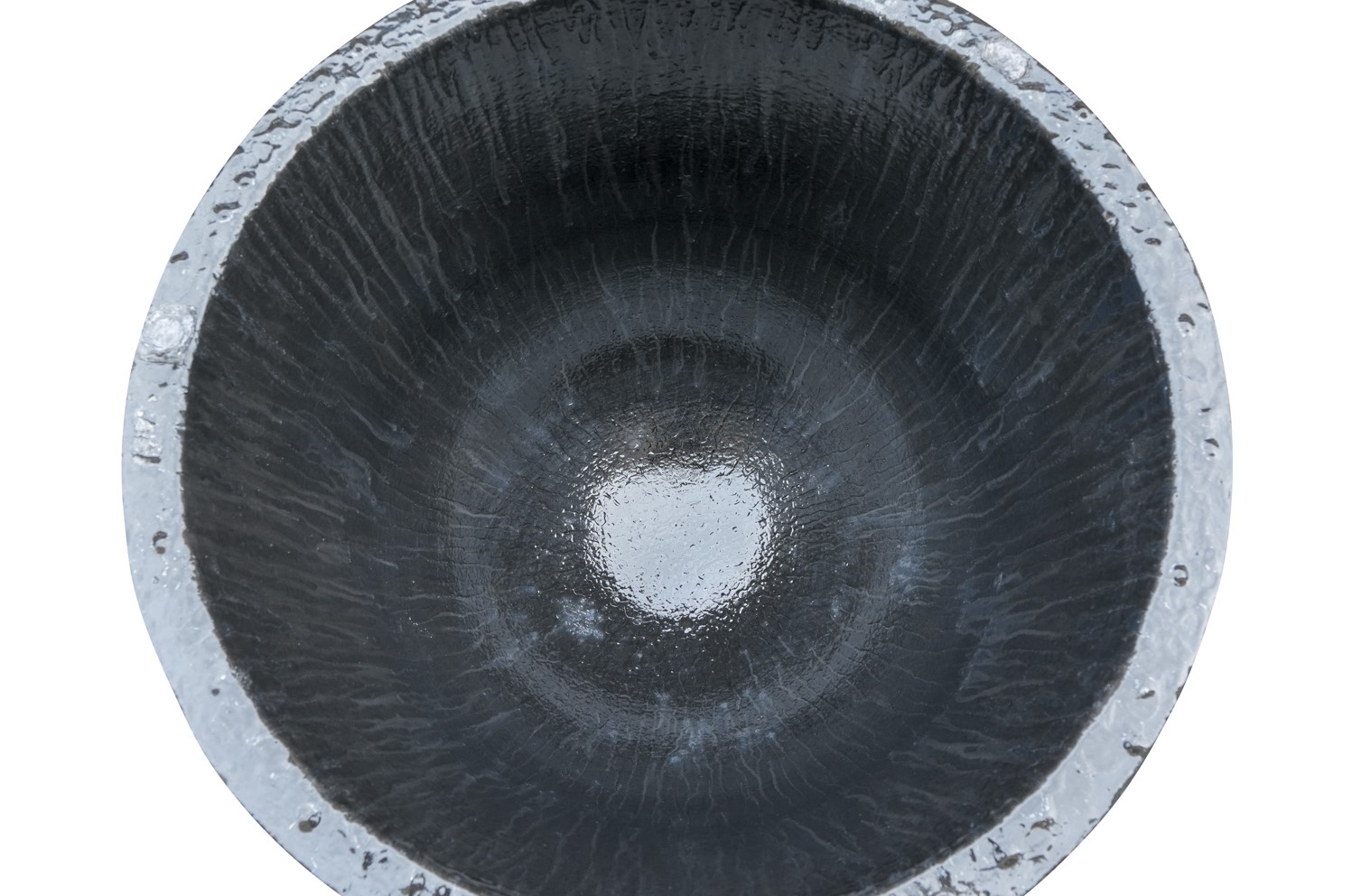

بوته ذوب برای ذوب و ریختهگری فلزات غیرآهنی

ویژگیهای محصول

ذوب سریع

گرافیت با رسانایی حرارتی بالا، راندمان حرارتی را تا 30٪ بهبود میبخشد و زمان ذوب را به طور قابل توجهی کاهش میدهد.

مقاومت در برابر شوک حرارتی برتر

فناوری پیوند رزینی در برابر گرم و سرد شدن سریع مقاومت میکند و امکان شارژ مستقیم بدون ترک خوردن را فراهم میکند.

دوام استثنایی

مقاومت مکانیکی بالا در برابر ضربه فیزیکی و فرسایش شیمیایی برای عمر طولانیتر.

مشخصات فنی

| گرافیت /٪ | ۴۱.۴۹ |

| SiC /٪ | ۴۵.۱۶ |

| ب/ج / % | ۴.۸۵ |

| Al₂O₃ / % | ۸.۵۰ |

| چگالی ظاهری / گرم · سانتیمتر مکعب | ۲.۲۰ |

| تخلخل ظاهری /٪ | ۱۰.۸ |

| مقاومت در برابر خردایش / مگاپاسکال (25℃) | ۲۸.۴ |

| مدول گسیختگی / مگاپاسکال (25℃) | ۹.۵ |

| دمای مقاومت در برابر آتش / ℃ | >1680 |

| مقاومت در برابر شوک حرارتی / بار | ۱۰۰ |

| No | مدل | H | OD | BD |

| RA100 | ۱۰۰# | ۳۸۰ | ۳۳۰ | ۲۰۵ |

| RA200H400 | ۱۸۰# | ۴۰۰ | ۴۰۰ | ۲۳۰ |

| RA200 | ۲۰۰# | ۴۵۰ | ۴۱۰ | ۲۳۰ |

| RA300 | ۳۰۰# | ۴۵۰ | ۴۵۰ | ۲۳۰ |

| RA350 | ۳۴۹# | ۵۹۰ | ۴۶۰ | ۲۳۰ |

| RA350H510 | ۳۴۵# | ۵۱۰ | ۴۶۰ | ۲۳۰ |

| RA400 | ۴۰۰# | ۶۰۰ | ۵۳۰ | ۳۱۰ |

| آر ای ۵۰۰ | ۵۰۰# | ۶۶۰ | ۵۳۰ | ۳۱۰ |

| آر ای ۶۰۰ | ۵۰۱# | ۷۰۰ | ۵۳۰ | ۳۱۰ |

| RA800 | 650# | ۸۰۰ | ۵۷۰ | ۳۳۰ |

| RR351 | ۳۵۱# | ۶۵۰ | ۴۲۰ | ۲۳۰ |

جریان فرآیند

۱. فرمولاسیون دقیق

گرافیت با خلوص بالا + کاربید سیلیکون مرغوب + عامل اتصال اختصاصی.

.

پرس ایزواستاتیک

چگالی تا 2.2 گرم بر سانتیمتر مکعب | تلرانس ضخامت دیواره ±0.3 متر

.

۳. تفجوشی در دمای بالا

تبلور مجدد ذرات SiC و تشکیل ساختار شبکهای سهبعدی

.

۵.بازرسی دقیق کیفیت

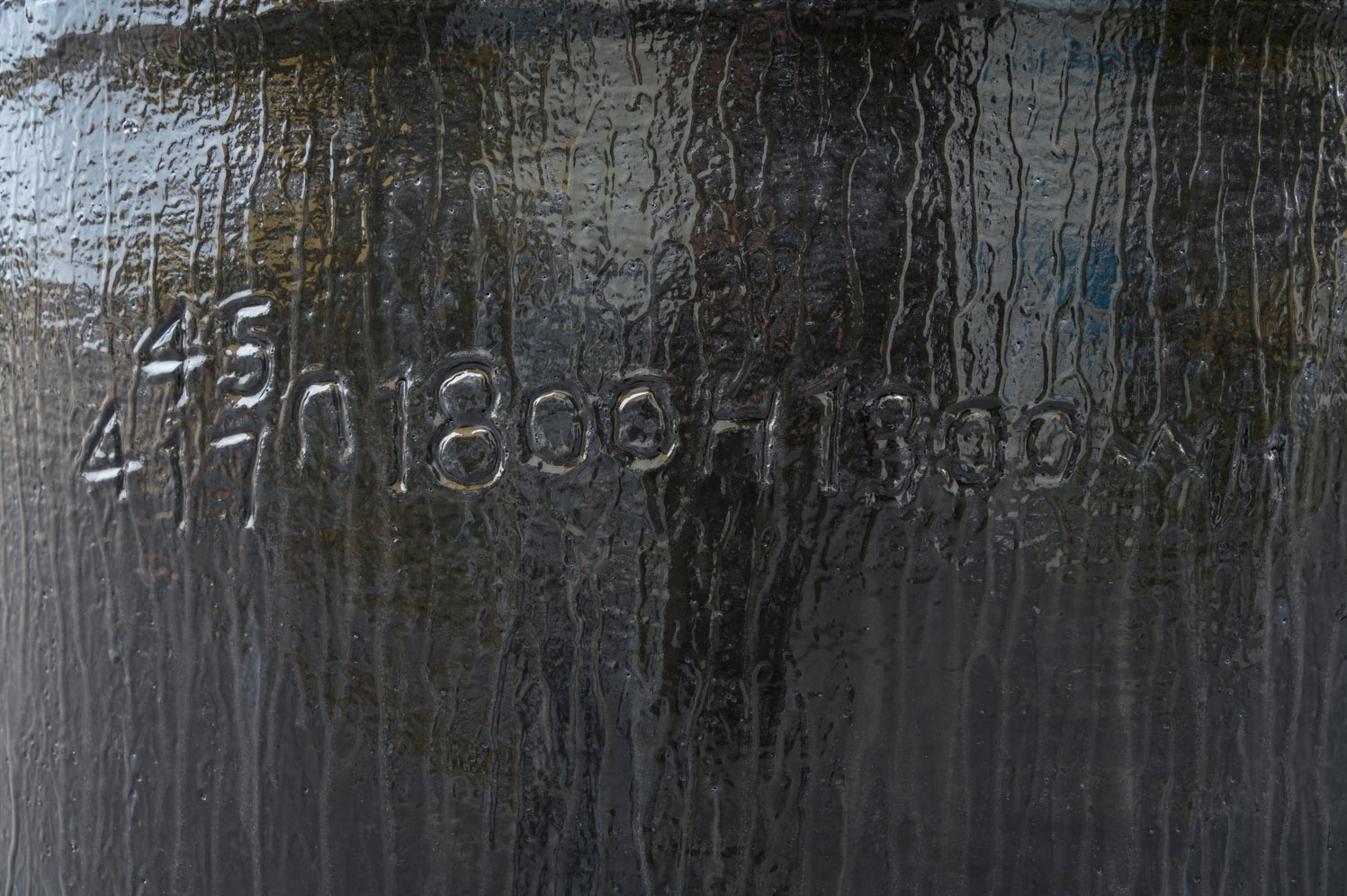

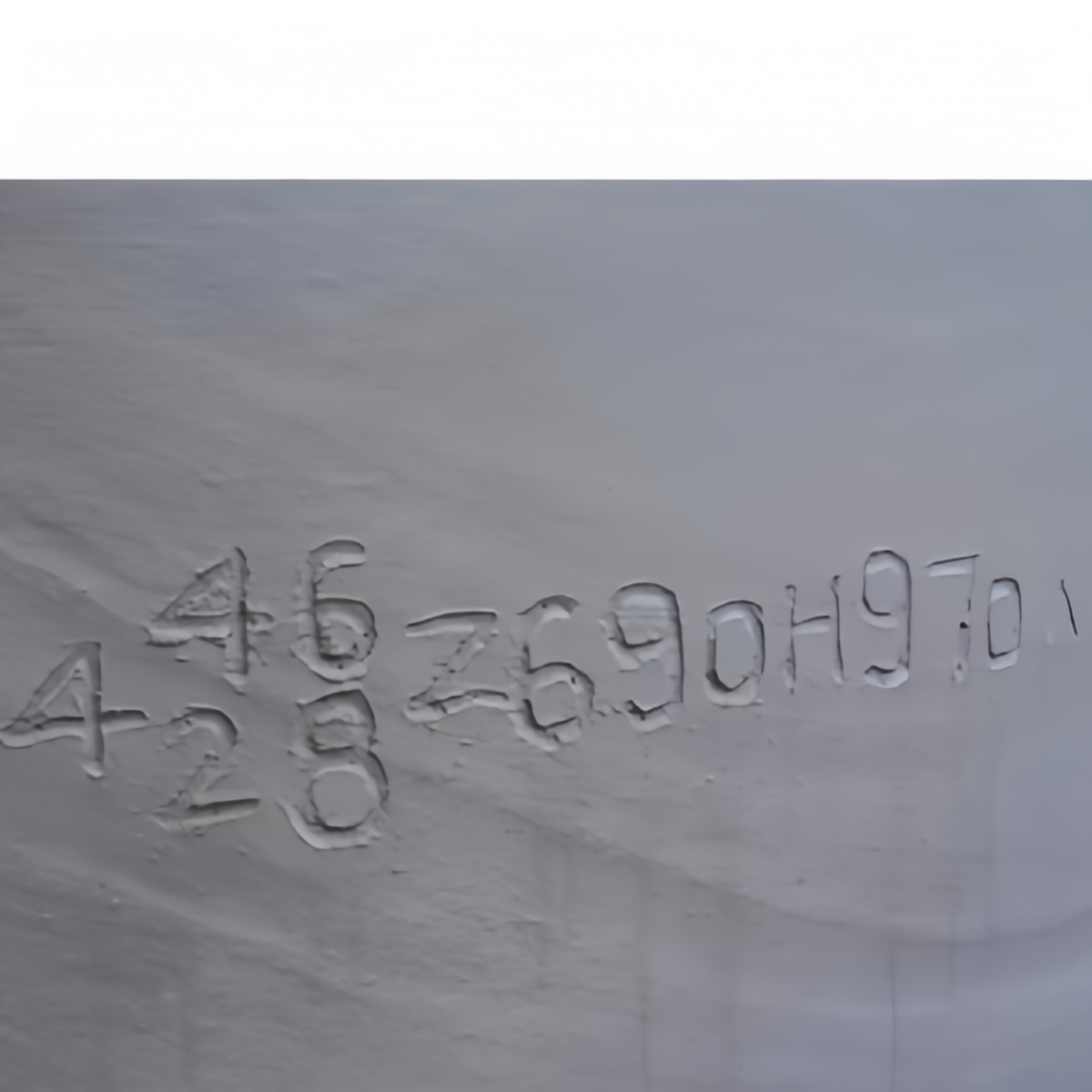

کد رهگیری منحصر به فرد برای ردیابی کامل چرخه عمر

.

۴. بهبود سطح

پوشش ضد اکسیداسیون → ۳ برابر مقاومت در برابر خوردگی بهبود یافته

.

۶.بسته بندی ایمنی

لایه جاذب ضربه + لایه ضد رطوبت + بدنه تقویتشده

.

کاربرد محصول

مناسب برای اکثر فلزات غیر آهنی

ذوب آلومینیوم

مس ذوب شده

ذوب طلا

چرا ما را انتخاب کنید

سوالات متداول

سوال ۱: آیا Crucible Cover میتواند هزینههای انرژی را کاهش دهد؟

الف) کاملاً! این کار اتلاف گرما را کاهش میدهد و مصرف انرژی را تا 30٪ کاهش میدهد.

Q2: چه کوره هایی سازگار هستند؟

الف) همه کاره است - مناسب برای کورههای القایی، گازی و برقی.

Q3: آیا کاربید سیلیکون گرافیتی برای دماهای بالا ایمن است؟

الف) بله. پایداری حرارتی و شیمیایی آن، آن را برای شرایط سخت ایدهآل میکند.

Q4: چگونه از ترک خوردگی بوته جلوگیری کنیم؟

هرگز مواد سرد را در بوته داغ (حداکثر ΔT < 400°C) شارژ نکنید.

سرعت سرد شدن پس از ذوب کمتر از ۲۰۰ درجه سانتیگراد در ساعت.

از انبرکهای مخصوص بوته استفاده کنید (از ضربه مکانیکی خودداری کنید).

Q5: چگونه از ترک خوردن بوته جلوگیری کنیم؟

هرگز مواد سرد را در بوته داغ (حداکثر ΔT < 400°C) شارژ نکنید.

سرعت سرد شدن پس از ذوب کمتر از ۲۰۰ درجه سانتیگراد در ساعت.

از انبرکهای مخصوص بوته استفاده کنید (از ضربه مکانیکی خودداری کنید).

Q6: حداقل مقدار سفارش (MOQ) چقدر است؟

مدلهای استاندارد: ۱ عدد (نمونه موجود است).

طرحهای سفارشی: 10 قطعه (نقشههای CAD مورد نیاز است).

Q7: زمان تحویل چقدر است؟

⏳اقلام موجود در انبار: ارسال ظرف ۴۸ ساعت.

⏳سفارشات سفارشی: ۱۵-25روزهابرای تولید و 20 روز برای قالب.

Q8: چگونه تشخیص دهیم که آیا یک بوته آزمایش خراب شده است؟

ترکهای > ۵ میلیمتری روی دیوار داخلی.

عمق نفوذ فلز > 2 میلیمتر.

تغییر شکل > ۳٪ (اندازهگیری تغییر قطر خارجی).

Q9آیا شما راهنمایی در مورد فرآیند ذوب ارائه میدهید؟

منحنیهای حرارتی برای فلزات مختلف.

محاسبهگر نرخ جریان گاز بیاثر

آموزش تصویری حذف سرباره.

مطالعه موردی شماره ۱

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

مطالعه موردی شماره ۲

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

نظرات مشتریان

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus، et feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis.

- جین دو

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus، et feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis. Nam luctus mauris elit، sed suscipit nunc ullamcorper ut.

- جان دو